Fabricante profissional de componentes pneumáticos há mais de décadas

Nós nos concentramos na produção de válvulas, cilindros e outros produtos pneumáticos com alta reputação de marca e rica experiência em aplicações industriais.

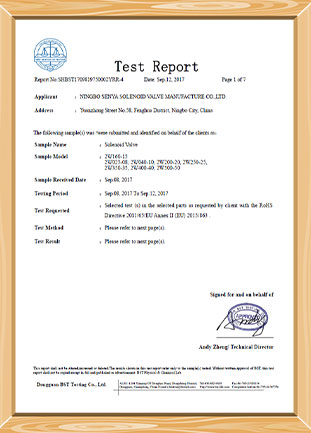

Compromisso com a qualidade superior

Notícias recentes

-

Válvulas direcionais pneumáticas: por que são essenciais para um controle de ar eficiente?

As válvulas direcionais pneumáticas são uma parte fundamental de qualquer sistema de ar comprimido. Se você usa equipamentos pn...

-

Como escolher a válvula solenóide de 2/2 vias certa?

Em automação industrial, HVAC, tratamento de água e sistemas de controle de fluidos, o Válvula solenóide de 2/2 vias é u...

-

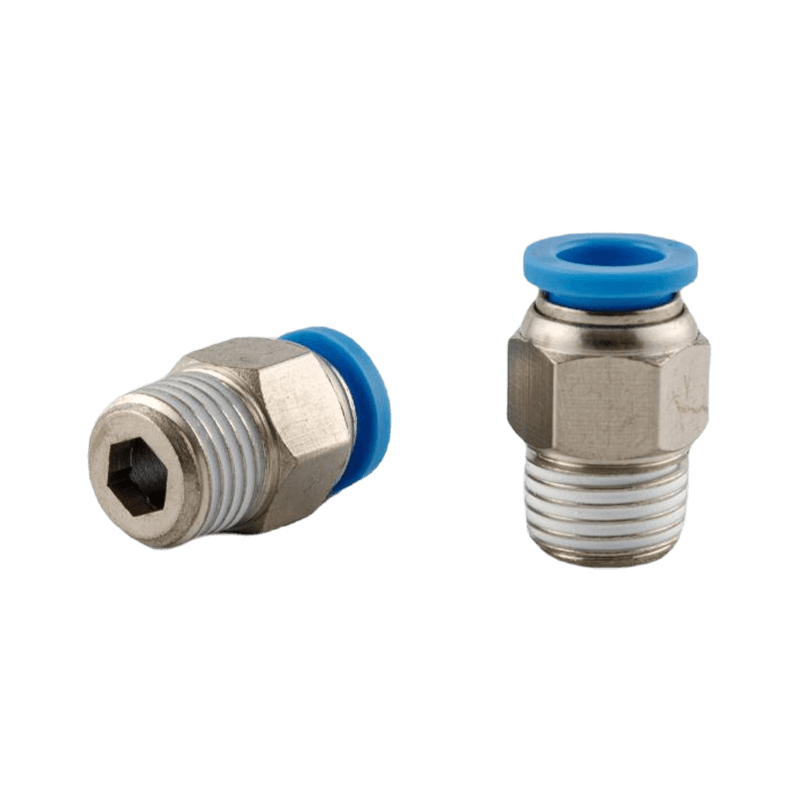

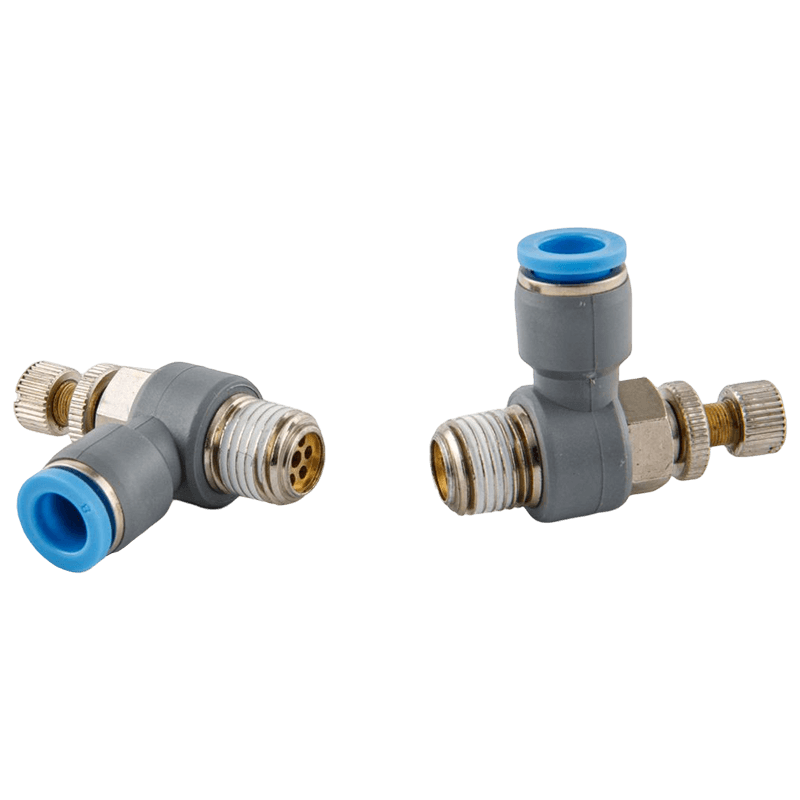

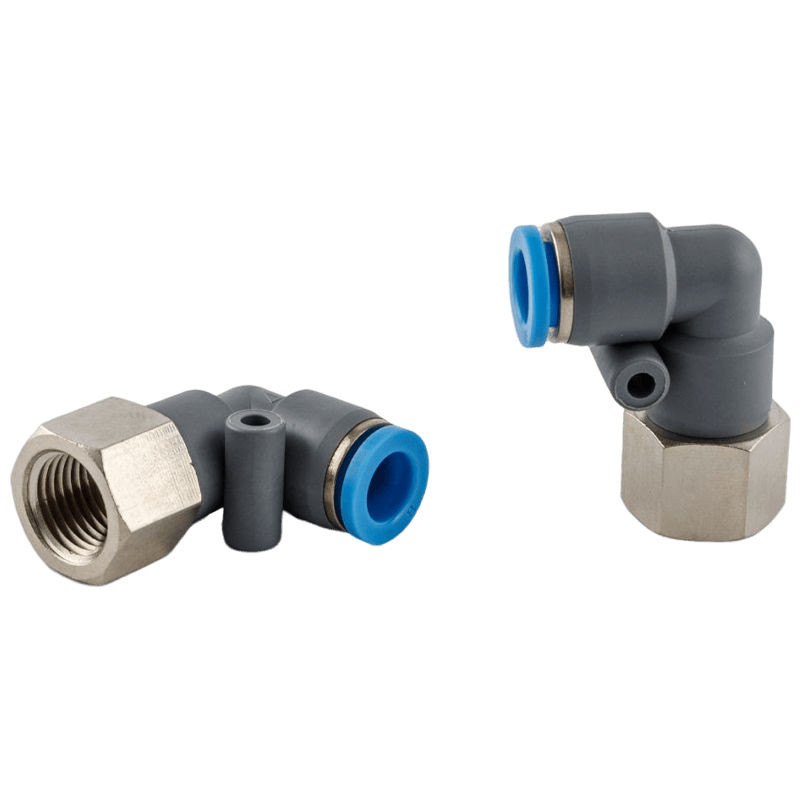

O que são conexões push-in pneumáticas?

Conexões pneumáticas push-in são componentes de conexão amplamente utilizados em sistemas pneumáticos, normalmente para conecta...

-

Cinco fatores principais a serem considerados ao escolher equipamentos de tratamento de ar

Equipamento de tratamento de ar é uma parte crucial dos sistemas industriais, especialmente em aplicações pneumáticas. A...

-

Como melhorar a vida útil e a eficiência de um cilindro pneumático?

Um cilindro pneumático é um dispositivo mecânico comum amplamente utilizado em automação, fabricação e vários processos ...

-

Qual é exatamente a função de uma válvula direcional pneumática? Uma leitura obrigatória para iniciantes!

Em equipamentos mecânicos modernos, vários componentes pneumáticos, como cilindros, garras e atuadores, operam suavemente. Embo...

-

A válvula solenóide de 2/2 vias precisa de limpeza?

1. Por que um Válvula Solenóide de 2/2 Vias Precisa de limpeza? Prevenção da convulsão do eixo da válvula (o proble...

-

O que são válvulas direcionais pneumáticas?

Válvulas direcionais pneumáticas são os componentes de controle do núcleo em sistemas pneumáticos, usados principalment...

-

Quando o cilindro precisa ser substituído?

1. Sete situações em que o cilindro deve ser substituído (1). Desgaste grave/arranhões na pare...

-

Falhas comuns da unidade de tratamento aéreo

Unidades de tratamento aéreo Controle a pressão de saída do ar comprimido. Eles recebem ar de alta pressão da fonte do ar...